Tahribatsız Muayene (Ndt – Non Destructıve Testıng)

Tahribatsız muayene (Non Destructive Testing), malzemenin yüzeyinde veya içyapısındaki gözle tespit edilemeyen süreksizliklerin, malzemeye zarar vermeden tespit edilmesinde kullanılan yöntemlerdir. Endüstride en çok kullanılan tahribatsız muayene yöntemleri görsel test, manyetik parçacık testi, penetrant testi, ultrasonik test, radyografik test, Phased array ultrasonik muayene (PAUT), akustik emülsiyon testi ve eddy current testidir. Tahribatsız muayene yöntemleri uygulama, malzeme özellikleri, parça geometrisi, parçanın kalınlığına vb. göre sınırlanmaktadır.

Bu yöntemler standartlarda belirtilen eğitim saatleri doldurmuş ve sınavı başarılı şekilde geçmiş sertifikalı personeller tarafından yapılmalıdır. SZUTEST olarak EN ISO 9712 (EN 473) ve ASNT TC 1A standardına göre, seviye II ve seviye III sertifikalı uzman personel kadrosuyla, endüstriyel ve kaynaklı ürün ve uygulamalarınızda tahribatsız muayeneleri gerçekleştirmekteyiz.

Tahribatsız Muayene’nin yapılmaya başlandığı tarih kesin olarak bilinmemektedir. Ama insanlar tahribatsız testleri ilk çağlardan beri yapmaktaydı. “NDT” tanımının yapılmasından yüzyıllar önce, insanlar cisimlere bakarak büyüklüklerini, şekillerini ve hatta yüzeysel kusurlarını tespit etmeye çalışmıştır. Görsel Muayenenin resmi olarak NDT yöntemi kabul edilmesi 1988 yılında gerçekleşmiştir.

Tahribatsız Muayene Yöntemleri

Görsel muayene, tahribatsız muayene yöntemlerinin en hızlı ve ucuz yöntemidir ve diğer tahribatsız muayenelerden önce mutlaka uygulanması gereken bir yöntemdir. Çıplak gözle yapılan bu muayenede, büyüteç, ışık kaynağı, kamera, ayna ve bunun gibi yardımcı ekipmanlar kullanılabilir.

Bu yöntemle malzeme yüzeyine açık çatlak, gözenek, yanma oluğu vb. hatalar tespit edilebilir ve yüzey temizliklerinin iyi yapılması gerekmektedir.

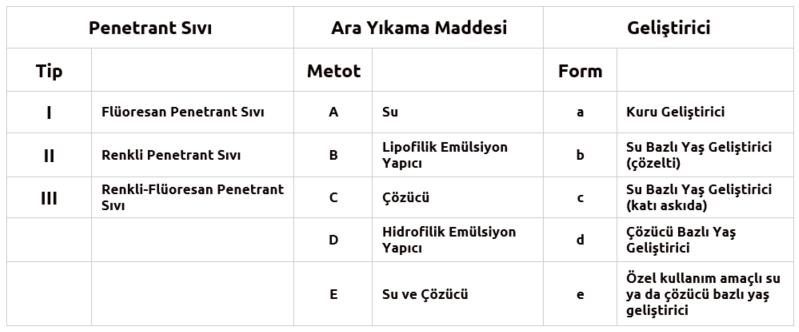

Görsel muayene çok basit bir yöntem olarak görünse de kendine özgü inceleme koşulları vardır ve personel tecrübesi çok önemlidir. Yeterli ışık şartları altında ve uygun bakma açılarında inceleme yapılmalıdır. Tavsiye edilen minimum ışık şiddeti 500 lux, minimum açı 30 Derece ve parçaya olan maksimum uzaklık 300 mm‘dir.

Metalik veya metalik olmayan bütün malzemelere uygulanabilir.

Avantajları

- Hızlı ve hemen sonuç veren bir yöntemdir.

- Görsel iletişimi kesmeyecek şekilde parça geometrisinin sınırlaması azdır.

- Ekonomik bir yöntemdir.

- Ekipmanları ucuzdur.

Dezavantajları

- Sadece yüzeye açık olan hatalar tespit edilebilir.

TARİHİ

Manyetik parçacık testi X-Işını testinden bile daha önce yapılıyordu. İngiliz S. M. Saxby 1868 yılında manyetize olmuş silah namlularının pusulaları etkilediğini gözlemlemiştir. S. M. Saxby 1868, Amerikalı William Hoke 1917 de manyetik belirtilerle silahların namlularında çatlaklar bulmaya çalışmıştır. İlk endüstriyel uygulama Victor de Forest ve Foster Doane tarafından 1929 yılından sonra yapılmıştır. 1934 yılında Magnaflux adında bir şirket kurmuşlardır.

nedir?

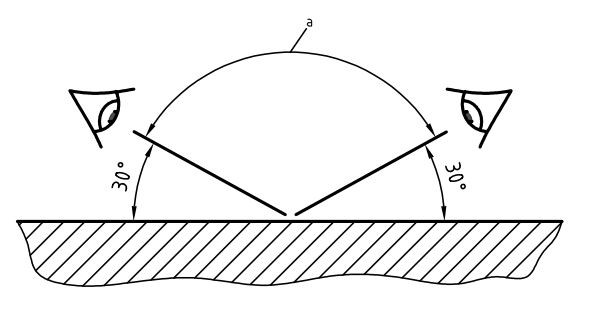

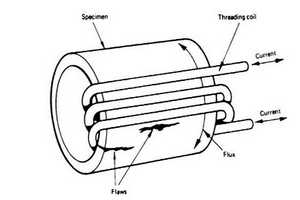

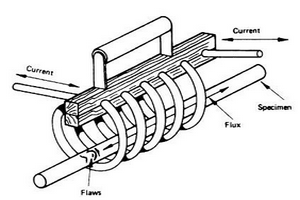

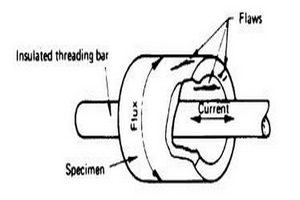

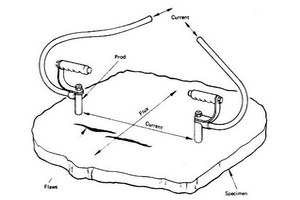

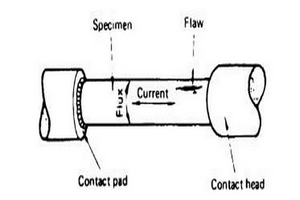

Manyetik Parçacık Testi, yüzeye açık veya yüzeyin hemen altında oluşan hataların tespiti için kullanılan bir muayene yöntemidir. Bu yöntemin temel prensibi; Muayene yüzeyine bir manyetik akı(Magnetic flow techniques) veya akım (Current flow techniques) uygulandıktan sonra herhangi bir süreksizlikle karşılaşılması durumunda manyetik dalgaların malzeme yüzeyde yoğunlaşarak taşmasıdır(Kaçak akı). Fon boyası, demir tozu vb. yardımcı ekipmanlar kullanılarak süreksizlikler görünür hale gelir ve süreksizlik tespit edilmiş olur.

Bu yöntemin uygulanabilmesi için parçanın mutlaka ferromanyetik (mıknatıslanabilir) olması gerekmektedir. Yani paslanmaz, kompozit vb. malzemelere bu yöntemin uygulanması imkânsızdır ve bu durumda süreksizlik tespit etmek için alternatif test yöntemi uygulanmalıdır.

Manyetik test yöntemleri aşağıda verilmiştir. Endüstride kaynaklı imalat, döküm vb. sektörlerde en çok kullanılan manyetik test yöntemi ‘’Portable electromagnet (Yoke)’’ ‘dir.

Akım Geçirme Teknikleri

- Eksenel Akım Geçişi

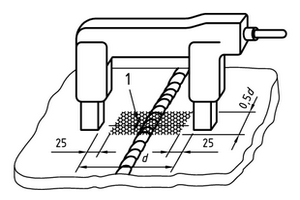

- Prodlar; Akım Geçişi

- İndüklenmiş Akım Geçişi

Manyetik Akı Geçirme Teknikleri

- Tel iletken

- Bitişik iletken/iletkenler

- Sabit tesis

- Taşınılabilir elektromıknatıs (Yoke)

- Esnemez sargı

- Esnek sargı

Taşınılabilir elektromıknatıs (Yoke) |  Esnek sargı |

Esnemez sargı |  Tel iletken |

Prodlar; Akım Geçişi |  Eksenel Akım Geçişi |

Avantajları

- Hızlı ve hemen sonuç veren bir yöntemdir.

- Detaylı temizliğe ihtiyaç duymaz ve ince boya tabakaları üzerine uygulanabilir. (50µm’a kadar)

- Parça geometrisinin sınırlaması azdır.

Dezavantajları

- Sadece ferromanyetik (mıknatıslanabilen) malzemelere uygulanabilir.

- AC veya DC akımla çalışan ekipmanların kullanılması gereklidir. Bazı durumlarda pahalı bir yöntem olabilir.

TARİHİ

Penetrant testi 19. Yüzyılın ikinci yarısında başladı. İlk olarak “Oil and Whiting” (Malzemeler yağın içine batırılır ve temizlendikten sonra tebeşir & alkol karışımı olan sıvının içine daldırılır, böylece süreksizlikler ortaya çıkar) olarak bilinen bu yöntem, gözle görülemeyen hataların tespitini yapabilmek için ilk olarak demir yolu endüstrisinde kullanılmıştır.

İkinci dünya savaşından önce ve sırasında, hızla büyüyen uçak endüstrisi daha çok manyetik olmayan hafif metaller kullanmaya başladı, bunlar Manyetik Parçacık testiyle kontrol edilemiyordu. Magnaflux, Switzer, Brent Chemicals gibi şirketler flüorışıl ve boya penetrantların üretimine başladı.

nedir?

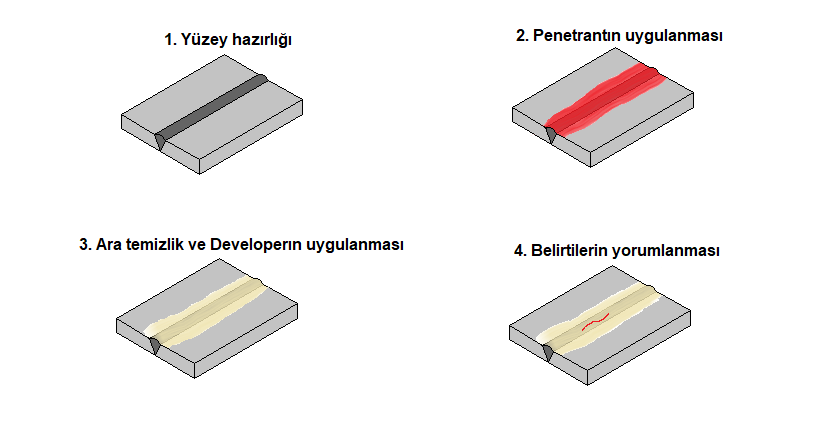

Penetrant testi yüzey hatalarının tespiti için kullanılan başka bir muayene yöntemidir. Tespit edilmesi istenen hataların yüzeye açık olması gerekir, yüzey altındaki hatalar tespit edilemez. Bu yüzden uygulanacağı malzemenin test yüzeyi düzgün ve temiz olmalıdır. Ön temizliğin yeterli ve uygun olarak yapılmaması durumunda, hataların üzerini kapatmasına ve penetrant sıvısının bu hatanın içine nüfuz edemediği için test sırasında herhangi bir hata belirtisi göstermemesine neden olacaktır.

Bu yöntemin en büyük avantajı malzeme tipi ile sınırlanmamasıdır. Yani çelik, seramik, cam, plastik vb. birçok malzeme üzerinde kullanabilir.

Bu yöntemin uygulaması şöyledir;

- YÜZEY TEMİZLİĞİ (Cleaner): Muayene edilecek yüzey basınçlı su, çözücü solvent vb. temizleyiciler ile yüzeydeki, yağ, kir, pas gibi yüzeyi kapatan kalıntılardan temizlenir. Dikkat edilmesi gereken nokta temizlik işi bittikten sonra, penetrant sıvısı uygulamadan önce yüzeyin tamamen kurutulmasıdır.

- PENETRANT SIVISININ UYGULANMASI (Penetrant): Muayene edilecek yüzeye penetrant sıvısı uygulanır. Penetrant sıvısının olası çatlak, gözenek vb. hataların içine nüfuz etmesi için uygulama standartlarında belirtilen sürede beklenir. Uygulama süresi malzeme tipi, sıcaklık vb. parametrelere göre değişiklik gösterebilir.

- FAZLA PENETRANT SIVISININ TEMİZLENMESİ (Ara Temizlik): Uygulama standartları veya müşteri şartnamesinde belirtilen sürenin beklenmesinden sonra yüzeydeki penetrant sıvısının temizlenmesi gerekir. Temizleme su, çözücü solvent vb. yöntemler kullanılarak yapılır. Burada dikkat edilmesi gereken nokta muayene yüzeyine direk olarak basınçlı solvent ya da suyun uygulanmamasıdır. Çünkü basınç hatanın içine dolmuş olan penetrant sıvısının çıkmasına neden olabilir.

- GELİŞTİRİCİ UYGULANMASI (Developer): Ara temizliğin tamamlanması ve yüzeyin kurutulmasının ardından, olası hataların içindeki penetrantın yüzeye çıkmasının hızlandırmasının arttırmak ve kontrastı arttırmak için developer uygulanır. Uygulama standardı veya müşteri şartnamesindeki sürenin beklenmesi gerekmektedir. Bekleme süresi malzeme tipi, sıcaklık vb. parametrelere göre değişiklik gösterebilir.

- DEĞERLENDİRME (Evaluation): Yüzeye çıkan penetrant sıvısı görsel olarak tespit edilir ve ölçülür. Penetrant sıvısı ne kadar büyükse hata o kadar derindir.

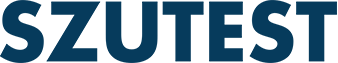

EN 3452-1 Standardında penetrant, temizleyici ve geliştirici tipleri aşağıdaki gibi tanımlanmıştır.

Avantajları

- Ekonomik bir yöntemdir.

- Hemen hemen bütün malzemelere uygulanabilmektedir.

- Ekipmanların taşınması kolaydır.

Dezavantajları

- Sadece yüzeye açık olan kusurlar belirlenebilir.

- Manyetik parçacık testine göre daha yavaştır.

- Pürüzlü yüzeylere uygulanması durumunda net sonuç vermeyen bir yöntemdir.

TARİHİ

Endüstriyel kullanıma en son gelen NDT yöntemidir. Ultrason’un yöntemleri 1847 yılında James Precott Joule ve 1880 yılında Pierre Curie tarafından çoktan keşfedilmişti. 1912 yılında Titanik battıktan sonra ilk uygulama önerildi. İngiliz Richardson patent başvurusunda buzdağlarının varlığını ultrason sayesinde tespit etmiştir. Fransa’da birinci dünya savaşı sırasında Chilowski ve Langevin denizaltılarını su altında ultrason ile tespit etmek için çalışmalarını yapmıştır.

1929 yılında Rus Sergei Sokolov, döküm parçalarını test etmek için ultrasonu kullanmayı önerdi. Aynı yıl bir kuvars kristali kullanarak malzemelerin içinde yüksek frekanslı titreşimler yaratmıştır. 2. dünya savaşı sırasında saclardaki laminasyonların ve sıcak haddelenmiş profillerde inklüzyonların tespiti zorunlu hale gelmişti. Zaten var olan NDT yöntemleri (X-Işını, MT, PT ve ET) bu sorunları çözemiyordu.

Ultrasonik muayenenin endüstriyel kullanımı 3 ülkede aynı anda başladı: ABD, İngiltere ve Almanya. Kilit adamlar Floyd Firestone, Donald O. Sproule ve Adolf Trost idi ve tamamen gizlice çalıştıkları için birbirleri hakkında en ufak bilgileri yoktu. Patent başvuruları bile yayınlanmamıştı. Sproule ve Trost birbirinden ayrı verici-alıcı problarla geçiş tekniğini kullanmıştır. Trost, “Trost-Tonge” denilen yöntemi icat etmiştir. 2 prob levhanın alt ve üst köşelerinde birleşip, mekanik bir alet tarafından aynı eksende tutulmuştur ve iki tarafta durmadan akan suyla beslenmiştir. Sproule 2 probu da parçanın aynı tarafına koymuştur. Böylece çift kristalli probları icat etti. Bu probları birbirinden farklı mesafelerde de kullanmıştır. Firestone yankı tekniğini fark eden ilk kişidir.

nedir?

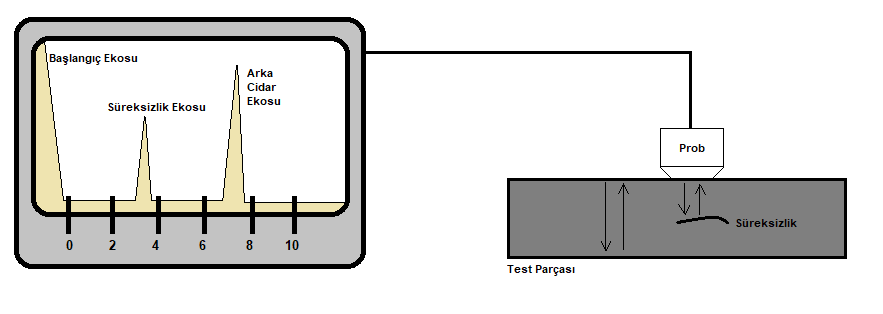

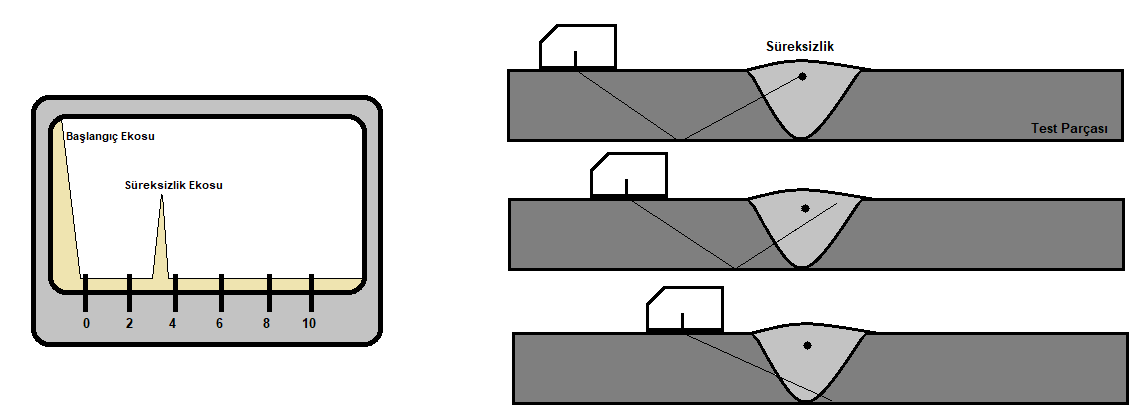

Ultrasonik muayene, yüksek frekanslı ses dalgalarının malzeme içine gönderilmesi ve geri yansıması prensibine dayanır. Ses dalgaları alıcı-verici özelliği olan tek probla ya da verici prob ve alıcı prob kullanarak malzeme içine gönderilir ve alınır. Test edilecek parçanın boyutsal ölçüleri bilindiğinden gönderilen ve alınan ses zayıflamamsın hatasız parça için önceden hesaplanır fakat parça içinde herhangi bir hata(süreksizlik) olması durumunda ses zayıflaması daha fazla olur ve cihazın ekranında hatanın konumu hata yankısı olarak belirir.

Ultrasonik test ile her türlü parça, kaynak dikişleri, döküm ve dövme parçalar test edilebilmektedir. Endüstride, Petro kimya, enerji, denizcilik, havacılık, otomotiv gibi endüstriyel ortamlarda metal et kalınlığını veya kaynak kalitesini izlemek için kullanılır.

Avantajları

- Malzemelerin iç kısmındaki hatalar tespit edilebilir.

- Hızlı ve hemen sonuç elde edilir.

- Çevreye ve insan sağlığı için zararlı değildir.

- Test ekipmanlarının taşıması kolay ve pratiktir.

- Test probu tam test yüzeyine tam temas edecek şekilde yüzey hazırlaması yeterlidir.

Dezavantajları

- Parçanın geometrisi ile sınırlıdır.

- Ses dalgalarına dik olmayan süreksizlikler tespit edilemeyebilir.

- Ekipmanları pahalıdır.

tarihi

Endüstriyel uygulamaya ilk gelen NDT yöntemi Radyografi tekniğiydi.

1895 yılında, Alman fizikçi Wilhelm Conrad Röntgen’in katot ışınlarıyla olan deneyleri X-Işın’ını keşfetmesini sağladı, ona ilk Nobel ödülünü kazandıran bir buluştu. Röntgen konu hakkında ilk açıklamasında, hata tespitinin de içinde olduğu çeşitli kullanışlarını anlatmıştır.

Endüstri o zamanlarda bu buluşa gerek duymuyordu, ama tıpta ihtiyaç vardı, böylece tıbbi ekipmanlar ilk olarak yapılmıştır. Röntgen’in öngöremediği tek etki ise X-Işın’ının insan sağlığına olan zararıydı. Radyasyondan korunma çıkmadan önce, birçok insan hayatını kaybetti.

İlk teknik X-Işın uygulamaları 1930 larda Almanya’da Richard Seifert tarafından gerçekleştirilmiştir. Tıbbi ekipmanları geliştirmiş, kaynak enstitüleriyle beraber çalışmıştır.

Radyasyon testi aynı zamanda radyoaktif izotoplarla da yapılabilir. Buda Marie Curie tarafından keşfedilmiştir ve 1903 yılında fizik dalında Nobel ödülünü almıştır.

nedir?

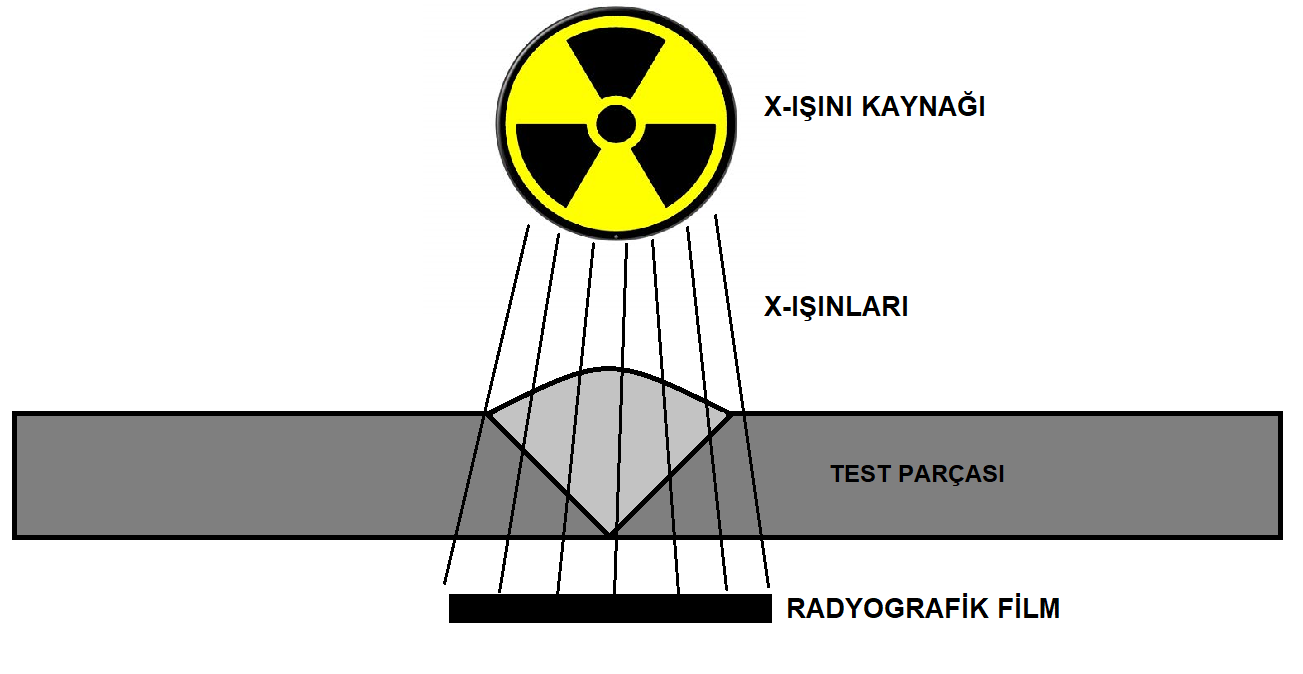

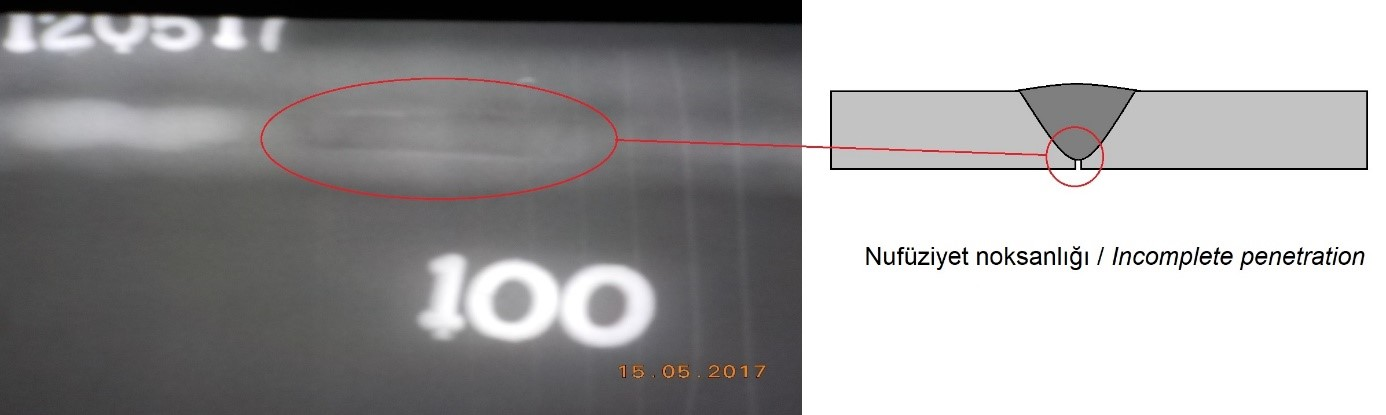

Bu yöntem X-ışınları ya da Gama ışınları kullanılarak malzeme görüntüsünün bir film üzerine yansıtılarak oluşturulmasına dayanır. Test edilen parçanın içine nüfuz eden ışınlar, kalın ve ince kısımlarda farklı absorbe edildiği için parçanın arka tarafına konulan filmin üzerindeki görüntüdeki renkler kalınlığa göre farklılık gösterir. Eğer parça içinde bir boşluk (Gözenek) var ise görüntü daha koyu, eğer ana malzemenin yoğunluğundan daha yoğun (Tungsten kalıntısı vb.) bir süreksizlik var ise görüntü daha açık renkli çıkar.

Metalik veya metalik olmayan bütün malzemelerde beklenen hacimsel ve yüzey hatalarının tespiti için kullanılabilir.

Endüstride Gama ışınları elde etmek için İridyum 192, Selenyum 75 ve Kobalt 60 gibi yapay çekirdekler kullanırken, X–ray ışını elde etmek için X-ray tüpleri kullanılmaktadır.

Avantajları

- Malzemelerin iç hatalar tespit edilebilir.

- Minimum yüzey hazırlığı gerektirir.

- Test sonuçları uzun yıllar saklanabilir.

Dezavantajları

- Parçanın geometrisi ile sınırlıdır.

- Operasyon sırasında açığa çıkan radyasyon insan sağlığına çok zararlıdır.

- Kullanılan ekipmanlar pahalıdır.

- Hemen sonuç vermez.

Phased array ultrasonik muayene (PAUT), endüstriyel testlerde kullanılan ileri seviye bir tahribatsız muayene (NDT) yöntemidir. Geleneksel ultrasonik testin gelişmiş bir versiyonudur ve malzeme içindeki kusurları yüksek hassasiyetle tespit etmeye yarar.

PAUT, birden çok küçük ultrasonik elemandan oluşan bir dizi problar (transdüser) kullanır. Bu elemanlar elektronik olarak ayrı ayrı kontrol edilir; yani her birine gönderilen ses dalgasının fazı (zamanlaması) ayarlanabilir. Bu sayede ses dalgalarının yönü, odak noktası ve tarama açısı elektronik olarak değiştirilebilir.

Nasıl Çalışır?

- Birçok küçük eleman (tipik olarak 16-128 arasında) bir dizide yer alır.

- Her bir elemana küçük zaman farklarıyla (faz farkları) sinyal gönderilir.

- Bu zaman farkları sayesinde ses dalgaları belirli bir açıya yönlendirilir ve/veya belirli bir noktada odaklanır.

- Dalgalar malzeme içine girer ve yansımalar geri alınır.

- Bu veriler dijital olarak işlenerek gerçek zamanlı 2D veya 3D görüntüler oluşturulur.